四冲程气门机构的检查与修复

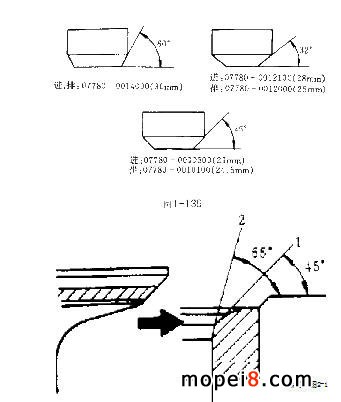

1. 气门与气门座的密封面有两种损坏方式:一是气门严重磨损,出现阶梯状;二是大量的积碳。一般在摩托车行驶 10000km 后应检查气门与气门座的密封情况,并清理积碳。然后将气门夹住,用细平锉刀沿气门原来的角度,将麻点、斑痕锉掉,再用细砂布包住锉刀将气门工作面磨光。若气门工作面的缺陷太深,则必须对气门工作面进行磨削,磨削的角度与气门杆成 44.5° ,如图 1-134 所示。气门与气门接触面宽度标准值为 0.9 ~ 1.1mm ,使用极限为 2mm ,超过极限时气门的密封很容易破坏。因此要对气门工作面进行重新磨削,如图 1-135 所示。

气门杆部与导管之间的间隙,一般因排气门较热,其间隙比进气门大(其标准值与使用权限见表 1 -17 所述)。超过极限时,一方面会向缸内泄漏润滑油,另一方面会破坏气门的导向作用,从而产生漏气。所以当超过使用极限时必须及时更换气门,若磨损过大,只更换气门不能达到目的时,还必须更换气门导管。气门导管与缸盖是过盈配合,以避免发动机工作时因高温造成导管的脱落。一般厂家供应的加大气门导管,其外径有 +0.05 、 +0.25 、 +0.5mm 三种,导管安装孔要按过盈较大配合进行铰制。导管安装后伸出汽缸盖的高度要符合原厂规定,否则会影响气门的工作。气门杆如产生弯曲,必须进行校正。

所有更换或磨削、修整的气门都要与气门座进行配研后才能使用。配研时要将气门放在间隙合适的导管内用橡皮捻子吸住气门头(如图 1-137 所示),使气门做上下和旋转运动。先逆时针方向旋转 120° 后,再顺时针方向旋转 120° 。在变换旋转方向的同时,要将气门提起旋转一个角度后,再落下,以保证研磨的均匀。研磨时要在气门杆上涂上润滑油,沿气门工作面先涂上一层 120 号的粗研磨砂,在研磨一段时间后,再换成 280 号细研磨砂,要避免研磨砂掉入气门杆与导管之间。

待磨出一条灰色无光的环带后,将研磨砂洗掉,涂上润滑油再磨几分钟后即完成研磨工序。研磨好的气门杆与导管必须清洗干净,不能留有任何一点研磨砂。研磨好的气门必须要进行密封试验,试验的方法有两种:一是将气门安装好,装上气门弹簧和锁夹,从气口内灌入煤油(如图 1-127 中 ② 所示),保持 4 ~ 5min ,若无渗漏即表示密封良好。另一种方法是用软铅笔在气门工作面上均匀的划上很多平行的线条(如图 1-138 所示),然后将气门放入相配研的气门座内使之接触后(如图 1-127 中 ① 所示),旋转气门 1/8 ~ 1/4 圈,取下气门检查,若所有的铅笔线被切断,即表示密封良好。

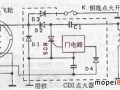

2. 气门座烧蚀、损坏或与气门的接触带超过使用极限时(使用极限与气门接触面的使用极限一样),要对气门座进行铰制加工。使用的铰刀必须以导管孔做导向,用三种不同角度的铰刀,如图 1- 139 所示。先用 45° 铰刀铰制工作面,再用 65° 铰刀加工,以确定工作面的上界限,如图 1-140 中 ① 、 ② 所示。接着再用 30° 铰刀加工(如图 1-141 中 ② 所示),以确定工作面的下界限。要求与气门的接触部位在气门斜面的中下部位,如图 1-135 所示。若接触面偏向气门头上部时应加大 65° 铰刀的加工量,若接触面偏向气门头的下部应加大 30° 铰刀的加工量,最后还要使与气门的接触面宽度保持在 0.9 ~ 1.1mm 内。铰制完的气门座必须与气门再进行研磨工序。

当铰制气门座时与气门的接触带偏向气门头的下部,使气门头部厚度小于 1mm 时,更换新气门也不能改变接触带的位置时,必须考虑更换气门座圈。一般气门座圈与缸盖是过盈压配上去的,一般厂家供应加大气门座圈的配件,座圈安装孔需按过盈较大的配合进行加工。 3. 气门弹簧的检查。气门弹簧在使用后会产生弹力减弱或是永久变形,这些都会影响气门的正常回位和密封,必须及时更换。气门弹簧检查项目有三项:一是自由长度,其变化是表示弹簧产生了永久变形。表 1-18 为弹簧自由长度的标准值与使用极限数据。气门弹簧第二个检查项目是垂直度,其检查方法如图 1-142 所示。使用极限,用与直尺之间的角度或是弹簧端部与直尺的距离来表示,一般为 3° 或 1.5mm 左右。气门弹簧第三个检查项目是弹簧的刚度,一般用弹簧在工作时的高度和其弹力的大小来表示。

4. 气门摇臂与摇臂轴的检查。气门摇臂一端与凸轮接触为滑动摩擦,是易磨损部位,出现烧蚀或异常磨损时,应及时更换。气门摇臂与摇臂轴之间的配合间隙,其标准值与使用极限如表 1-19 所示。超过极限时应换气门摇臂或摇臂轴。

5. 凸轮轴与凸轮轴轴承孔的检查。凸轮轴易磨损的部位有两处:一是凸轮升程区,即凸轮基圆到凸轮顶端的距离,该部位磨损会影响气门升程高度,即气门打开的高度,从而影响进排气的质量。表 1 -20 为凸轮升程的标准值与使用极限表,超过极限要及时更换凸轮轴。二是凸轮轴轴颈与轴承孔的配合。凸轮轴轴承有两种形式,一种为下座上盖,测量此种轴承孔时,必须用规定的扭矩旋紧轴承盖螺栓后,才能测量孔径的尺寸;另一种为整圆衬套式的轴承孔,此种轴承孔,凸轮轴安装时必须从一端穿入轴承孔内,因此凸轮轴上的几个轴承孔尺寸大小就不一样,其配合间隙也有区别。表 1-21 为凸轮轴与轴承孔间隙的标准值与使用极限的数据。

6. 挺柱与挺柱孔的检查。对于下置式凸轮轴,还要检查挺柱与挺柱孔的配合间隙,一般挺柱与挺柱孔的间隙为 0.01 ~ 0.4mm ,使用极限为 0.1mm 。

7. 挺杆的检查。对于下置式凸轮轴,还要进行挺杆的检查。如幸福 XF125 型,要求挺杆长度标准值为 141.12 ~ 141.45mm ,使用极限 141mm 。

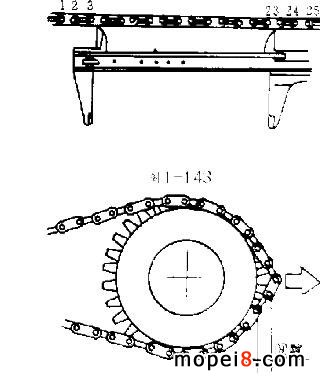

8. 正时链条的检查。正时链条磨损后伸长,不但产生噪声还会破坏链轮的配合,必须及时更换。测量链条伸长的方法有两种:一种是拉紧链条后用卡尺测量 20 节链节的长度(如图 1-143 所示)。当节距为 9.525mm 时,其 20 节标准长度为 190.5mm ,使用极限为 193.5mm ;当节距为 12.7mm 时,其 20 节标准长度为 254mm ,使用极限为 258mm 。另一种方法是,用链条半链轮包起来(如图 1-144 所示),将链条中间部位拉起来,当其间隙超过半个齿高时,就表示链条已不能使用。

9. 正时齿带的检查。现在很多摩托车采用聚氨酯制造的正时齿带,若齿带上出现裂纹,胶质磨损,缺齿,帆布层显露时,均应更换。

10. 正时齿带轮的检查,是检查正时齿带轮的外径的磨损。

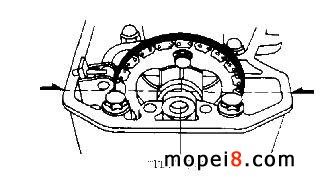

11. 正时链轮的检查。链轮磨损会产生噪声和加速链条的磨损(如图 1-145 所示),必须及时更换。

12. 导管油封是橡胶件,容易老化,最好定期更换。当机油消耗量多时,就首先考虑更换它。

三、四冲程气门机构的重新装配

1. 装配前必须清洗干净所有的零件,并用压缩空气(气筒)吹通所有的油道与油孔。

2. 在所有有相对运动的零件上涂上润滑油,以免在发动机初始运转时发生干摩擦。

3. 装配气门时必须配对入座,保证与相配研磨的气门座相配。使用气门弹簧压缩器压缩气门弹簧后装入气门锁夹,不要过分压缩弹簧,以免损坏弹簧。

4. 旋紧凸轮轴轴承座安装螺栓时,必须达到规定的扭矩: M8 螺栓力矩为 23N·m , M6 螺栓力矩为 10N ·m 。紧固时用从中间向两边逐步旋紧的方法,以免使凸轮轴产生不必要的安装应力。凸轮轴安装后,要测量凸轮轴的轴向间隙,一般应在 0.05 ~ 0.15mm 之间,可以用垫片进行调整,要更换损坏的油封。

5. 凸轮正时链轮、正时齿轮与凸轮轴之间有销钉或键进行定位连接,其紧固螺栓力矩必须按规定扭矩进行, M6 螺栓力矩为 8 ~ 11N·m , M8 螺栓力矩为 23N·m 。

6. 安装摇臂轴时,必须将轴的油孔对准摇臂轴孔上的油道,以确保润滑油进入摇臂轴与孔之间。

7. 在汽缸盖上装好气门、凸轮轴、摇臂轴后,装上汽缸盖垫和导油管,然后安装在汽缸体上。汽缸盖螺栓,要从中间向两边分二次逐步旋紧,以免汽缸盖产生不正常变形。螺栓必须按规定力矩旋紧, M6 螺栓力矩为 8 ~ 12N·m , M8 螺栓为 23N·m , M10 螺栓为 43N·m 。

8. 装正时链条或正时齿带前,必须将曲轴正时链轮或正时齿带轮上的标记对准汽缸体或曲轴箱上的标记,凸轮轴正时链轮或凸轮轴正时齿带轮上的标记对准缸盖上的标记,如图 1-146 所示。然后再将正时链条或正时齿带上的标记与曲轴链轮或正时齿带轮、凸轮轴链轮或正时齿带轮上的标记对正。

9. 正时链条或齿带装上后,安装上拖链板、张紧板及张紧机构,最后进行张紧力的调整,一般为压下 98N 的力,其垂度应在 5 ~ 7mm 。

10. 气门间隙的调整。应将曲轴旋转至活塞位于压缩行程的上止点位置,这一位置一般由飞轮上或曲轴皮带上的标记“ T ”表示。对于对置或并列两缸机,第二缸的压缩行程上止点应是再旋转曲轴 360° 的位置。对于四缸机,当第一缸位于压缩行程上止点时,可调整一缸进排气门、第二缸进气门和第三缸排气门的气门间隙,如图 1-147 中的“ A ”所示。当旋转曲轴 360° ,使第四缸位于压缩行程上止点位置(可观察凸轮轴是否对气门摇臂有顶起作用来判断)时,可调整第四缸的进排气门、第二缸的排气门和第三缸的进气门的气门间隙,如图 1-147 中的“ B ”所示。

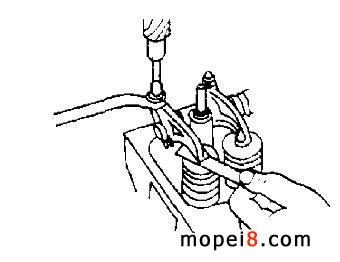

对于有气门摇臂的气门机构,气门间隙是依靠调整气门间隙调整螺钉来实现的,如图 1-148 所示。用塞尺进行测量,当气门间隙调整螺钉达到规定间隙值后,用螺丝刀固定住气门间隙调整螺钉,再旋紧锁紧螺母,其螺母的扭矩 M6 为 7 ~ 11N·m , M8 的扭矩为 23N·m 。对用凸轮轴直接操纵气门的机构,要使用加垫的方法调整气门间隙,所垫的厚度应等于实测的气门间隙加上原来垫片的厚度再减去气门间隙的标准值。一般厂家准备了多种垫片供用户选择。气门间隙的标准值,如表 1-22 所示。